ナンカンタイヤ × Profet AI:ガソリン時代から「デジタルタイヤ」へーー伝統産業の再進化

ナンカンタイヤ × Profet AI:ガソリン時代から「デジタルタイヤ」へーー伝統産業の再進化

60年の歩み、なぜ今こそ変革なのか

台湾の製造業史を語るうえで、ナンカンタイヤ(南港輪胎)は一つの象徴的存在です。

1959年の創業以来、同社は台湾がOEM(Original Equipment Manufacturer)から自社ブランドへと進化する過程を歩み、また自動車産業がガソリン車から電気車へと移り変わる時代を共にしてきました。

現在では、乗用車、SUV、ウィンターなど多様な製品ラインを展開し、累計3,000を超える規格を持つまでに成長しています。しかし、データとアルゴリズムが競争力を左右する時代において、従来のやり方では通用しなくなってきました。

製品の多様化、短納期化、需要変動の激化ーーわずかな判断ミスが大きなコストロスにつながる状況の中で、ナンカンタイヤの張富傑(チョウ・フージエ)氏はこう語ります。

「「当社は少量多品種の生産体制です。この複雑さに対応するには、より迅速な反応が必要です。もし今でもアナログのスケジューリングや紙の記録に頼っていたら、生産効率が追いつかなくなってしまいます。」

問題の本質は、情報が分散し、熟練者の経験が共有されず、部門間の連携が不足していることにありました。

その状況を打破するため、ナンカンタイヤは「AIによる全体最適化」をテーマに、研究開発から生産、在庫管理、受注予測まで、業務の見直しを始めました。

データで研磨する"職人技":AIがもたらす4つの変革

張氏は言います。

「タイヤ業界は本当に厳しいです。上にはミシュランやコンチネンタルのような世界的ブランド、下には低価格で攻勢をかける国有企業勢。私たちはその狭間で生き残らなければならない。」

ナンカンタイヤは現在、189カ国に輸出し、海外売上比率は9割を超えます。しかし長いサプライチェーンの中で、効率とコストの最適化は常に課題でした。

「新しいトレッドパターンを企画してから市場投入まで、1〜2年かかるのが当たり前だ。設計・試作・検証・修正、どれも時間がかかる」と張氏は振り返ります。

この長いプロセスを短縮するため、ナンカンタイヤは Profet AI との協業を開始。

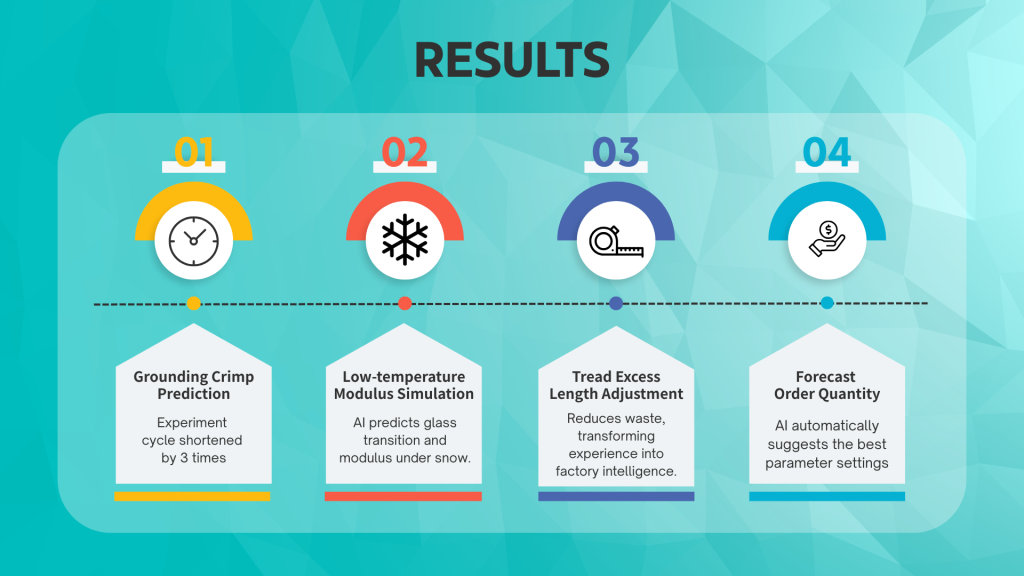

AIは現在、「接地性予測」、「低温モジュラス調整」、「トレッド余長設定」、「受注量予測」の4つの領域で活用されています。

一. 接地性予測:実験サイクルを約4分の1に短縮

従来、タイヤと路面の接触状況を確認するには、図面設計、金型作成、そして「圧花パターン」実験を行う必要があり、結果が出るまで約2週間かかっていました。

試作コストも高く、人手も多く必要でした。

ナンカンタイヤはProfet AIのAutoMLを用い、設計寸法や重量、形状など数千件の研究データを学習させて接地予測モデルを構築。

設計パラメータを入力するだけで、モデルが数秒で接地長・接地幅を予測し、最適な過去サンプルと比較できます。

結果、実験サイクルは12日から3.5日に短縮。試作コストと人件費を大幅に削減しました。

二. 低温性能シミュレーション:AIが「雪道」を再現

タイヤ性能の核心はトレッドパターンだけでなく、配合ゴム(コンパウンド)にもあります。

特に欧州市場向けのウィンタータイヤは、「低温柔軟性」と「湿地グリップ力」という相反する性能のバランスが鍵。

しかし、温暖な台湾では低温試験環境が少なく、開発が難航していました。

ナンカンタイヤはProfet AIを活用し、過去の試験データをもとに低温での弾性変化をシミュレーション。ゴム配合の比率や材料情報を入力するだけで、AIがガラス転移温度(Tg)やモジュラスの変化を予測します。

実測との差はまだありますが、冬季実験を前倒しで「仮想再現」できるようになり、開発スピードと市場対応力を同時に高めました。

三.熟練者の「手の感覚」を数値化:トレッドの余長設定

「この工程は仕様に応じて長さを微調整します。以前は職人の経験に頼っていましたが、種類が増えると人的ミスが出やすくなります。」張氏はそう指摘します。

設定ミスによる再加工や廃棄が発生し、年間で数百万円規模の損失につながっていました。

Profet AIを導入したことで、システムが温度や原料バッチ、設備条件に基づいて最適設定値を自動提案。

作業員は条件を入力するだけで推奨値と警告を確認できるようになり、経験がデータ化され、現場全体の知恵として共有されるようになりました。

四.需要予測モデル:AIが次月の受注を先読み

ナンカンタイヤはERPの受注データをProfet AIのAutoMLで自動的にモデリングし、過去の傾向をもとに翌月の需要を予測。

営業担当は毎月初めに最新データを入力するだけで、生産スケジュールや資材準備計画の参考にできます。

まだ誤差はあるものの、モデルは人気製品の事前把握や生産リズムの最適化に役立ち、廃棄や在庫過剰の防止につながっています。

「手の感覚」と「データ」をつなぐ:人とAIの共創文化へ

導入初期、AIは多くの社員にとって「見えないライバル」でした。

AIは数値で語り、熟練者は感覚で判断する。両者の“言語”はまったく異なります。

張氏はこう振り返ります。

「圧延工程では温度、水温、回転速度など、細かな要素が結果を左右します。熟練者が『このゴムはもう少し遅く』『これは早く』と言う。でも、その”遅い””早い”がデータ化されていなかった。」

そこでナンカンタイヤは、「心構え・伴走・評価」の三段階でAI文化を定着させました。

開発役員や現場リーダーが熟練者と一緒にモデル調整を行い、成果を共有することで理解と信頼を醸成。「成果が見えれば、抵抗感は自然と消える。何より、自分の経験が全社で共有されることが嬉しい。」

この「無形の達成感」が、社員をAI活用へと前向きに変えました。

さらに、学習履歴を可視化するスキルチェック制度を導入。社員の成長を記録し、上司が評価できる仕組みを整えました。

結語:AIは「敵」ではなく「共に歩むパートナー」

張氏は最後にこう語ります。

「AIはツールでもあり、アシスタントでもあり、時にコンサルタントにもなる。大事なのは、人がAIと肩を並べて進めること。」

ナンカンタイヤにとって、AI導入のゴールは「技術の完成」ではなく、人がAIを使いこなす文化を築くこと。

ガソリンからデジタルへ、そして感覚から知識へ。

ナンカンタイヤ × Profet AI:ガソリン時代から「デジタルタイヤ」へーー伝統産業の再進化 閱讀全文 »