敏実集団、日産横浜グローバル本社を取得

敏実集団、日産横浜グローバル本社を取得

― 日本市場進出の重要ピースとして、Profet AI は Domain Twin™ による次の成長を支援

敏実集団(ミンス・グループ)はこのたび、日産自動車の横浜グローバル本社ビルを970億円で取得し、セール&リースバック方式を採用することを発表しました。

本取引により、日産は資金流動性を確保しつつ事業運営の柔軟性を維持できる一方、ミンス・グループにとっては日本市場を視野に入れた戦略的な布石となります。

この動きは、単なる不動産投資ではなく、ミンス・グループのグローバル製造戦略において、「日本」という重要なピースを先行して組み込む意思表示と捉えることができます。

日本は「新拠点」ではなく、グローバル能力複製の加速拠点

ミンス・グループは現在、世界77拠点の工場を展開し、70社以上のグローバル自動車ブランドに製品を供給しています。

日韓市場は中長期成長戦略における重要エリアとして明確に位置づけられており、横浜拠点は、日本の産業エコシステム・高度な製造文化・技術人材と接続するハブとなる可能性を秘めています。

一方で、グローバル展開が進むほどに浮かび上がる課題があります。

それは、「各拠点で実証された成功経験を、国や工場を越えてどう再現するか」という点です。

AutoML の現場導入から、AILM による知識蓄積へ

― ミンス・グループ × Profet AI の実践成果

ミンス・グループは Profet AI との協業を通じ、製造現場に AutoML を導入し、現場エンジニア自身が AI を活用して課題解決できる環境を構築してきました。

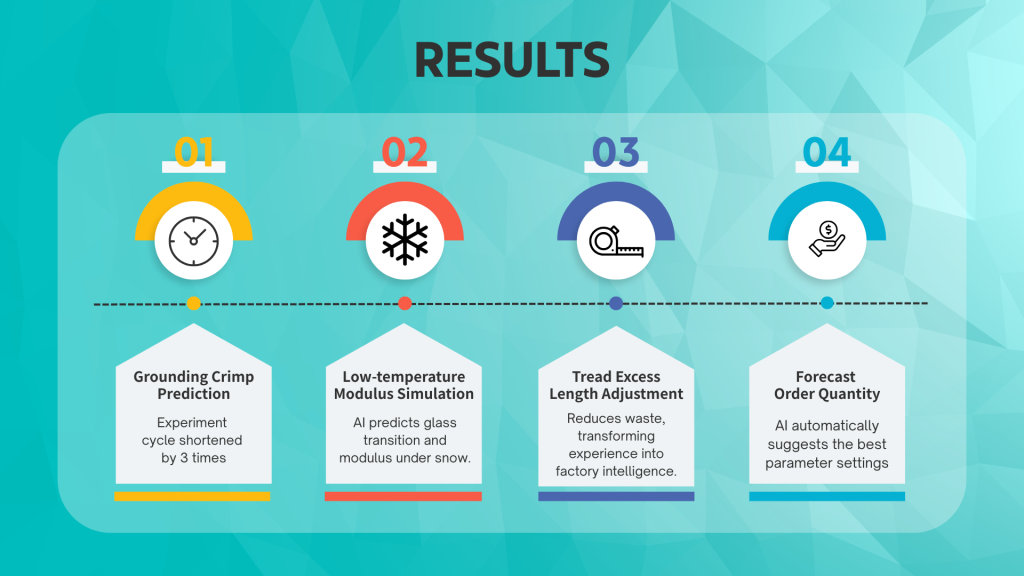

自動車内外装部品の曲げ工程では、従来、不良率が40〜47%に達していましたが、Profet AI のプラットフォーム上で工程因子を分析・モデル化した結果、初期フェーズだけで約590万人民元(約1.2億円)規模の改善効果を創出しています。

同時に人材育成も進み、38名の AI 内部推進人材を育成。

AI 活用は特定部門にとどまらず、日常業務へと浸透しています。

2024年には64件の AI 提案を募集、10件以上を実装。

AutoML による改善事例は、70以上のグローバル工場への展開が計画されています。

Domain Twin™ の本質的価値

― 成功を「再現可能な資産」へ

ミンス・グループの課題は、もはや「AI を導入できるか」ではありません。

焦点は、「検証済みのベストプラクティスを、いかに迅速に継承できるか」にあります。

その答えが Domain Twin™ です。

Domain Twin™ は単なるモデル管理ツールではありません。

領域知識・製程理解・AI モデル・改善ロジックを統合し、「複製可能な知識資産」として定着させるアーキテクチャです。

これにより、既存拠点で成功した AutoML・AILM の経験を、追跡可能な知識ユニットとして蓄積し、新工場や将来的な日本拠点でも、ゼロから試行錯誤することなく、最適解からスタートすることが可能になります。

グローバル展開を見据えた次のステップ

2025年、ミンス・グループは Profet AI と連携し、AI Workshop を継続的に展開。

「そのまま使える」展開モデルの確立を進めています。

さらに2026年以降は、社内 AI トレーナー主導の展開体制へ移行し、

Domain Twin™ の知見を最小限のコストでグローバルへ拡散していく計画です。

ミンス・グループとともに、AI をグローバル製造の共通言語へ

ミンス・グループは今、AI を「導入する段階」から「組織に根付かせる段階」へ進化させています。

Profet AI は今後も Domain Twin™ を中核に、単点の成功を長期的な競争力へと転換し、日本および世界市場での次なる成長を、ミンス・グループとともに支えていくことを期待しています。

Domain Twin™ が描く、次世代のグローバル製造とは?

AI を単発プロジェクトで終わらせず、再現可能なグローバル製造能力へと進化させたいとお考えの方は、ぜひ Profet AI までお問い合わせください。

Profet AI に今すぐお問い合わせください

Domain Twin™ が切り拓く、製造知識デジタルツインの未来をご紹介します。